Qatna Medical stänger vänster förmaks hjärtöra för att skydda mot stroke med ett implantat. Operationen lyckas även tack vare handtaget tillverkat av 3D-printade polymerkomponenter. Detta markerar en milstolpe för industriell 3D-printing och medicinteknik: nu är det möjligt att framställa steriliseringsbara, seriemässiga och godkända komponenter.

Hechingen, Tyskland: Den lilla staden vid kanten av Schwäbiska alperna är känd för sitt Medical Valley. Många företag och startup-bolag utvecklar här innovativa medicintekniska produkter. Qatna Medical har sedan grundandet 2019 helt fokuserat på behandling av strukturella hjärtsjukdomar. På så sätt kan personer med förmaksflimmer skydda sig mot stroke och undvika livslång användning av blodförtunnande mediciner. Den nya metoden bygger – till skillnad från traditionella implantat – på biologisk vävnad istället för syntetiskt material. Det ska förbättra kroppens tolerans.

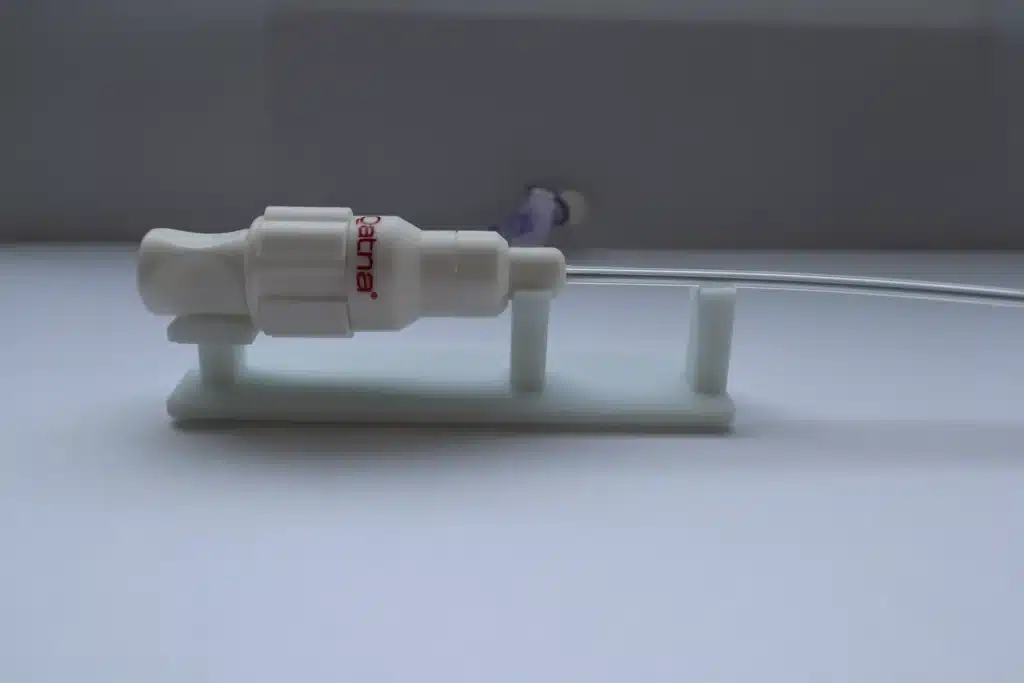

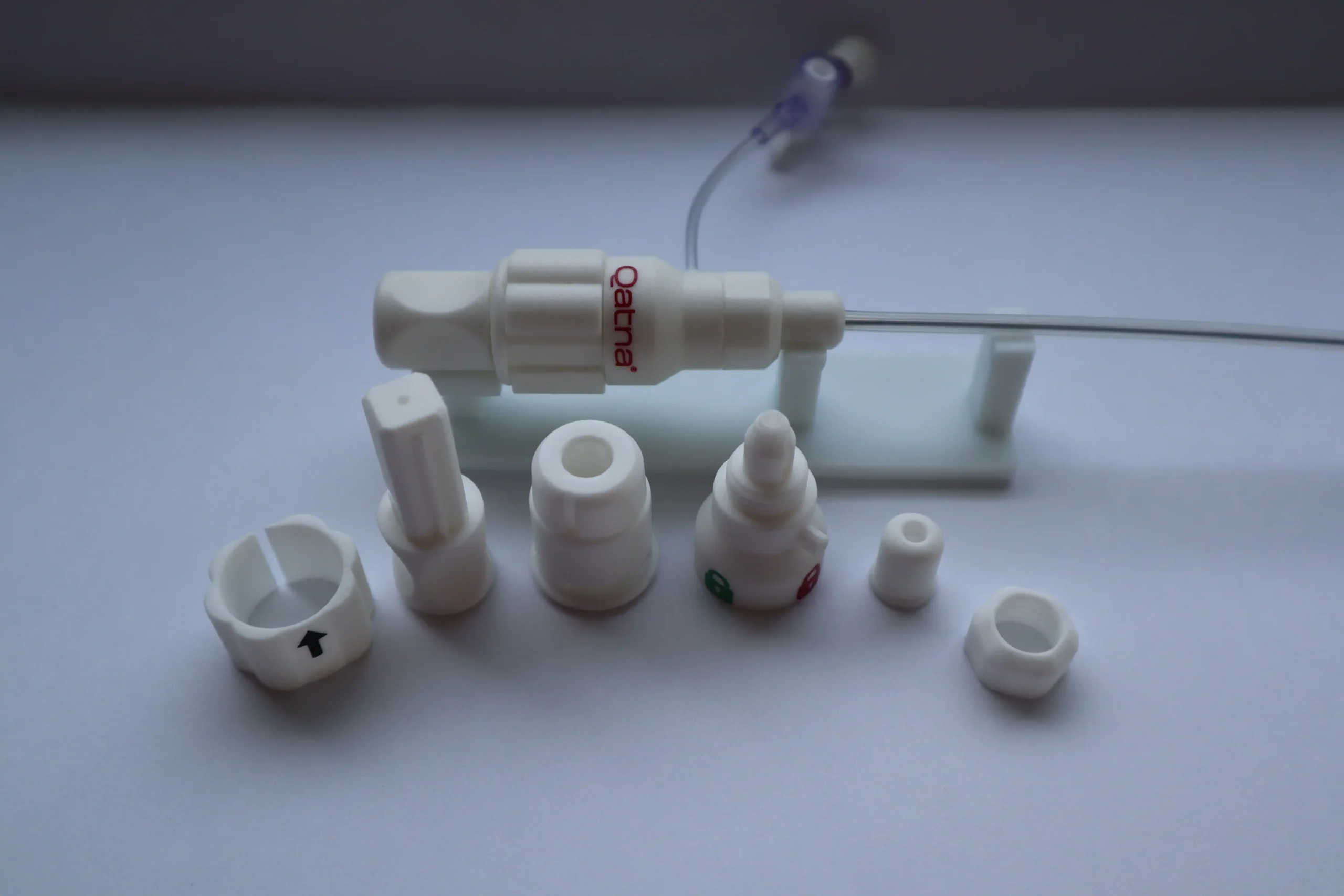

Visionen är att patienter som behandlats med implantatet ska behöva ta mindre mängder mediciner, vilket kan förbättra livskvaliteten. Detta måste dock fortfarande bevisas efter avslutad klinisk studie. Det blir möjligt tack vare polymerdelar från 3D-printern. Vår sajt i Österrike, 1zu1, har utvecklat ett kompakt handtag för implantatets införingssystem och utnyttjat hela potentialen hos SLS-teknologin. Sex kemiskt slätade och delvis tryckta komponenter passar perfekt ihop, håller tätt och är lätta att rengöra. Certifieringen enligt EN ISO 13485 underlättar dessutom godkännandeförfarandet.

Felix Schneider, utvecklingsingenjör på Qatna Medical

Stefan Rädler, avdelningschef för Additiv tillverkning på 1zu1

3D-printing erbjuder många fördelar – särskilt vid små serier som inom medicinteknik. Vad var avgörande för Qatna Medical?

Felix Schneider: Rent geometriskt och funktionellt är handtaget som skapat för industriell 3D-printing. Det kommer under operationen inte i direktkontakt med blodomloppet. Den kritiska faktorn är alltså relativt låg. Delarna behöver därför ”bara” vara biokompatibla och steriliseringsbara. Hjälpsamt för godkännandet är leverantörens certifikat, som exempelvis EN ISO 13485-certifiering. Det minskar den byråkratiska bördan och sparar värdefull tid. När dessa krav är uppfyllda – vilket 1zu1 klarar – är kvalitetsledningen nöjd. Steget från konventionell tillverkning till industriell 3D-printing kräver dock fortfarande några goda argument internt.

Vilka då?

Felix Schneider: Det måste hålla i praktiken och vara säkert. Beprövade metoder som formsprutning har stort förtroende. Det förtroendet måste industriell 3D-printing först förtjäna, och det kräver pionjärer. Jag tänkte: ett ungt startup-bolag och 3D-printing passar bra ihop. 1zu1 har ett gott rykte i Medical Valley Hechingen. Därför anmälde jag mig 2022 till den två dagar långa workshopen Additive Manufacturing i Dornbirn i Österrike. Det var riktigt spännande, en perfekt start.

Stefan Rädler: Många förknippar fortfarande 3D-printing med sköra prototyper eller grova ytor. Vi bevisar motsatsen med stabila, släta och steriliseringsbara komponenter. En annan möjlig invändning är reproducerbarheten. Med vår maskinpark uppnår vi exakta och framför allt identiska mått och toleranser på tusentals delar. Industriell 3D-printing är helt redo för serieproduktion – särskilt för känsliga tillämpningar.

Vilket mervärde gav AM-workshopen projektet?

Felix Schneider: Markus Schrittwieser (innovationschef på 1zu1) tog sig gott om tid och förklarade teknikens möjligheter och begränsningar mycket tydligt. Därefter diskuterade vi den konkreta konstruktionen. Till exempel lades färgsättningen snabbt åt sidan eftersom då dess inverkan på biokompatibiliteten ännu är för lite känd. Jag uppskattade det öppna och ärliga bemötandet. Från den stunden var jag säker på att jag ville göra handtaget i industriell 3D-printing. Det var värt det.

Vilka konstruktionskrav fanns?

Felix Schneider: Handtaget består av sex enskilda delar, bland annat den tvådelade kärndelen med låsmekanismen. De måste se bra ut och kännas kvalitativa. Sjukvårdspersonal är trots allt vana vid släta ytor. Rent tekniskt var det viktigt att alla sex delar höll tätt, så att trycket för kateterslangen blev rätt. Vi behövde några iterationer för att nå nödvändig täthet. Där kom industriell 3D-printing till nytta. Med det verktygsfria förfarandet kan designen snabbt och kostnadseffektivt optimeras. Så fort en ändring är ritad kan den printas och testas. Denna flexibilitet sparade oss både tid och kostnader. Till exempel: i början av 2025 optimerade vi designen igen. Då kunde vi förbättra måttnoggrannheten och förkorta spolkanalen, vilket förenklar rengöringen innan montering i vårt renrum.

Vilka fler fördelar gav teknologin?

Felix Schneider: Utifrån ser delarna ganska oansenliga ut, men bakom döljer sig mycket komplexa geometriska former som invändiga gängor, underskärningar och smala kanaler. Dessutom varierande väggtjocklekar. Allt detta skulle vid formsprutning endast ha kunnat genomföras med stor ansträngning – och med höga verktygskostnader och komplicerad montering. Industriell 3D-printing erbjuder full geometrisk frihet. Den har vi utnyttjat fullt ut.

Hur bidrar 1zu1 i övrigt?

Stefan Rädler: Vår ambition är renrumskvalitet, precis som inom formsprutning. Därför samarbetar vi med en extern partner. De rengör alla delar och levererar dem tillbaka till oss dubbelförpackade. Med den för medicinteknik relevanta ISO-13485-certifieringen har vi tagit ännu ett viktigt steg framåt. Qatna Medical köper även nio formsprutade delar från oss. Vi erbjuder alltså hela plastpaketet som en effektiv hybridlösning. Vilken metod som passar bäst avgörs av tillämpning och krav på delarna.

Vad händer nu?

Felix Schneider: Med den slutliga designen av införingssystemet går vi nu vidare till verifiering och validering. För dragprov, korrosions- och täthetstester behöver vi cirka 2 000 exemplar under de kommande månaderna. Om allt går smidigt startar därefter de kliniska studierna och godkännandeförfarandet.

1zu1 tänker framåt. Bra förslag, ärligt och öppet utbyte och personliga möten gör det lättare för oss att förverkliga våra idéer och designlösningarna. Denna service var för mig som utvecklare en ny erfarenhet. Precis så föreställer jag mig en lösningsorienterad tillverkningspartner.

– Felix Schneider, utvecklingsingenjör på Qatna Medical GmbH